Surveillance du flux de matières

Le FlowJam Plus offre la détection rapide de mouvement du matériau (Flow/No Flow), ainsi que la fonction supplémentaire « Détection de blocage » ou « Interruption du flux de matériau ». En cas d’interruption du flux de matière, il est désormais possible de détecter rapidement s’il y a un problème, car la vis inférieure n’enlève plus de matière ou la vis d’alimentation n’alimente plus de matière.

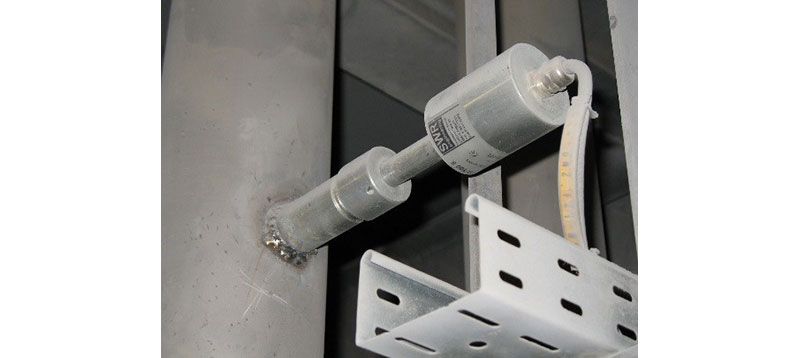

Tous les membres de la famille FlowJam peuvent être équipés de l’adaptateur de processus disponible en option, qui permet un fonctionnement à des températures allant jusqu’à 200°C et des pressions jusqu’à 20 bars. En même temps, l’adaptateur de processus effectue des opérations avec FlowJam S en zone Ex 20/22 possible. Les pièces de montage en céramique permettent un découplage des zones très chaudes, telles que les cyclones.

L’avantage décisif du FlowJam par rapport aux autres méthodes de surveillance du flux de matériaux est son absence totale de sensibilité aux éventuelles salissures. Le FlowJam peut détecter sans effort les matériaux agglomérés, ce qui se produit toujours dans les processus de matériaux en vrac.

La surveillance du flux de matériaux à travers des matériaux non métalliques, tels que le verre, le PVC, la céramique et des matériaux similaires, élargit le champ des possibilités.

Niveau de remplissage en process brut ?

Les avantages du système ProGap par rapport aux autres technologies sont évidents, notamment dans les domaines du traitement des matières premières, tels que le dosage des peluches, les broyeurs de pierres ou les goulottes à déchets. Les dommages causés par le matériau sont exclus, car l’installation s’effectue au ras du mur. L’installation des deux parties de construction identique, émetteur et récepteur, s’effectue généralement à l’aide d’un connecteur fileté 1/2″. Mais il est également possible d’effectuer l’installation avec tout autre type de raccord garantissant que l’émetteur et le récepteur sont correctement alignés l’un par rapport à l’autre.

Tout comme pour la surveillance du flux de matériaux via FlowJam, le ProGap peut également être équipé de l’adaptateur de processus pour des températures jusqu’à 200 °C, des pressions jusqu’à 20 bar et une séparation des zones Ex 20/22, ainsi que du montage à bride pour des températures élevées. -zones de température. Le ProGap peut détecter à travers tous les matériaux non métalliques (par exemple le PVC, le verre de quartz, le plexiglas et l’argile réfractaire). Les processus de surveillance peuvent ainsi être complètement découplés de l’intérieur du conteneur.

Enregistrement en ligne des volumes de matières en vrac

En combinaison avec une analyse brevetée des signaux de mesure, le Le capteur micro-ondes SolidFlow 2.0 d’envea™-SWR, par exemple, fournit une mesure directe pour un débit massique allant jusqu’à env. 20 t/h. Avec ce système, toutes les poudres, poussières et granulés, jusqu’au volume précédemment indiqué, peuvent être mesurés en chute libre et dans les conduites pneumatiques. Dans l’industrie du ciment, le SolidFlow 2.0 a fait ses preuves dans la collecte d’agrégats, tels que le sulfate de fer (II) et d’autres additifs, ainsi que dans la mesure des poussières de carbone au four.

Aujourd’hui, le dosage des matières solides s’effectue souvent de manière volumétrique. La seule indication pour le réglage d’un volume souhaité est la vitesse de rotation des éléments de distribution mécaniques, généralement des alimentateurs rotatifs ou des convoyeurs à vis. Cependant, étant donné que la compressibilité du matériau et le niveau de remplissage du convoyeur ne sont pas toujours constants, il existe souvent de forts écarts entre les volumes de déchargement souhaités et réels. Cela entraîne des fluctuations de qualité et des déchets de matériaux inutiles, et donc une augmentation des coûts.

Grâce à la technologie radar, le dosage contrôlé par la vitesse de rotation peut être amélioré en dosage régulé, et sans intégrer une installation de pesée qui nécessite plus d’efforts et de dépenses.

Le SolidFlow 2.0 dispose d’une compensation active de cordage. Basé sur la dernière technologie de microprocesseur, le signal de mesure est démantelé dans son spectre de fréquences, ce qui permet au capteur de compenser les influences du cordage.

Mélange brut, ciment, plâtre, sel, gravier… – peu importe le matériau qui doit être mesuré dans de grands débits massiques (>20 t/h). Les procédures mécaniques et la création de hauteurs d’installation plus coûteuses peuvent être évitées avec le MaxxFlow HTC.

Le MaxxFlow HTC est utilisé dans les zones où de grands volumes de matériaux en vrac doivent être mesurés après des organes de transport mécaniques, tels que des convoyeurs en spirale, des systèmes de transport pneumatiques, des convoyeurs rotatifs ou des éléments de déchargement mécaniques similaires. Le fait qu’ici aussi aucun équipement d’aucune sorte ne doive être installé sur le trajet du flux de refoulement, les avantages de cette technologie sont clairement reconnaissables. Il n’existe pas de limite supérieure pour le débit ; n’importe quel volume de matériau peut être mesuré – quelle que soit la performance horaire (50, 180, 290 t/h ou plus) ; la hauteur d’installation de l’élément capteur s’élève à 300 mm, ce qui facilite l’installation ultérieure dans des systèmes existants. Cela est également dû au fait que la position d’installation est totalement arbitraire. MaxxFlow HTC a un intérieur en céramique extrêmement résistant à l’abrasion ; le système peut être utilisé jusqu’à une température du matériau de 120 °C. En cas d’utilisation dans de nouvelles installations, ses petites dimensions peuvent souvent entraîner une réduction de la hauteur d’installation, ce qui devait auparavant être prévu pour les appareils de mesure mécaniques. En cas d’extraction continue, le transmetteur peut être installé immédiatement après le déversement de l’organe convoyeur, même si des sections de déversement ne sont généralement pas nécessaires. La mesure est tout aussi indépendante du débit que de la configuration du flux du matériau transporté dans la ligne.

Le MaxxFlow HTC est utilisé, entre autres, dans plusieurs cimenteries dans lesquelles la mesure du volume de ciment est utilisée comme variable d’entrée de référence pour l’ajout de sulfate de fer (II). Dans d’autres applications, notamment dans le domaine du ciment, le volume du mélange brut est enregistré. Cela permet de garantir le respect des ratios de mélange requis et d’assurer ainsi un rendement de qualité constante.

Détermination de l’humidité du matériau

La condition la plus importante pour une mesure correcte de l’humidité résiduelle dans les matériaux en vrac est le choix correct du lieu d’installation du capteur. Pour les glissières de produits en vrac ou les bandes transporteuses, il faut veiller à ce que le matériau soit guidé au-dessus de la sonde avec une épaisseur de couche aussi régulière que possible. L’installation du M-Sens 2 dans des convoyeurs en spirale s’est avérée particulièrement avantageuse. En sortie, l’utilisateur reçoit un signal 4 – 20 mA, ainsi que 2 contacts d’alarme. Le capteur peut être installé dans toutes les zones Ex (gaz et poussières) et jusqu’à une température de 120 °C.

Surveillance de la poussière

Le Dusty est un moniteur de filtre qui fonctionne sur une base triboélectrique. Cela signifie que dès qu’il y a un mouvement, des particules de poussière chargées électriquement heurtent le capteur ou le dépassent, puis une charge électrique des particules est transférée à la tige du capteur. Ces très petits signaux sont renforcés par l’électronique et ainsi rendus visibles. Le Dusty peut être utilisé dans des canaux métalliques dans lesquels des particules de poussière doivent être détectées dans un flux de gaz. Sa plage opérationnelle commence à des volumes de poussière de 0,1 mg/m3. Dans les systèmes avec zone de risque d’explosion 22, le type « Dusty DustEx 22 » peut être appliqué. Grâce à sa rapidité et sa fiabilité, le Dusty peut également être utilisé de manière optimale comme alternative et/ou extension du « filtre de police » ainsi que comme alternative à la mesure de pression différentielle.

enveaTM – SWR engineering Messtechnik GmbH · www.swr-engineering.com · a.schmedt@swr-engineering.com

Gutedelstr. 31 · 79418 Schliengen (Germany) · Tel. +49(0)7635-8272-49 · Fax +49(0)7635-8272-48-48